10 ФАКТОВ О РОЗЛИВЕ ПИВА

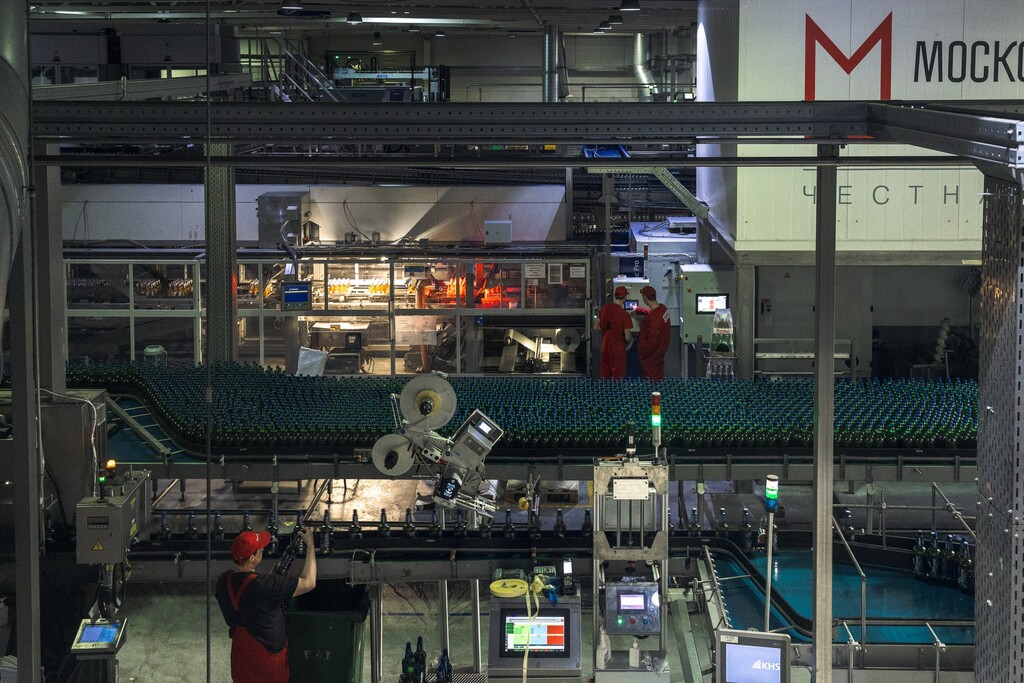

Встречаем 10 фактов о нашем цехе розлива! Расскажем, в чем отличие в работе баночных и бутылочных линий, а также поделимся рядом интересных цифр.

1. В нашем цехе работает 14 линий: 5 линий розлива в стекло, 3 баночных линии, 3 линии розлива в кег-бочки и 3 ПЭТ-линии.

2. Главная угроза для сохранности пива — кислород, поэтому наши линии оборудованы так, чтобы максимально исключить его попадание.

3. Средняя производительность нашей бутылочной линии розлива — 50 000 бутылок в час. Максимальным показателем является 60 000.

4. Самая быстрая баночная линия позволяет разливать 90 000 банок в час.

5. Перед розливом каждая бутылка на нашем производстве проходит автоматическую проверку на инспекторе пустой тары. Таким образом мы исключаем сколы и другие дефекты.

6. Каждая банка также проходит через инспектор пустой банки, перед этим емкость промывается в перевернутом положении. Таким образом система обнаруживает и убирает с линии поврежденные банки, а также распознает посторонние объекты в них — грязь, воду, какие-либо частицы.

7. Налив в бутылку занимает 5-6 сек. Затем бутылка ополаскивается и проходит через инспектор по наливу и наличию крышки. Далее на нее наносится этикетка на этикетировочной машине, после чего бутылка проходит контроль уровня налива и наличия основной и верхней этикетки. И после этого отправляется в упаковочную машину.

8. Банки после проверки отправляются на моноблок, где происходит розлив. Крышками они закупориваются после розлива, так как банки и крышки приезжают к нам отдельно друг от друга. Далее следует контроль на инспекторе по нали́ву, где банка просвечивается и проверяется на перелив или недолив. После этого емкости переворачиваются вверх дном и датировщик наносит дату/время розлива и срок хранения.

9. На разных баночных линиях по-разному происходит пастеризация пива: оно либо разливается непастеризованным и пастеризуется непосредственно в банке, проходя через туннельный пастеризатор, либо пастеризация происходит до розлива, и в банку пиво попадает уже пастеризованным.

10. В упаковочной машине формируются кейсы с продукцией и упаковываются в термоусадочную плёнку. И уже полностью в готовом виде они поступают на паллетайзер, который формирует паллеты с упаковками для отправки на склад.