БОЛЬШЕ «БЛЕСТЯЩЕГО» ПИВА

На пороге пандемии мы успели увеличить мощность одного из важнейших звеньев производственной цепочки нашего завода — цеха фильтрации. А с ним выросла и эффективность работы линий разлива. Как же связаны эти два факта? Инженер-технолог Московской Пивоваренной Компании Кирилл Агафонов объясняет и заодно рассказывает, как происходит фильтрование, для чего оно нужно и чем грозит малейшее отклонение от требований технологических процессов.

О ВАЖНОСТИ ФИЛЬТРАЦИИ

Фильтрация — финальная и самая ответственная часть процесса пивного производства, если, конечно, мы не говорим о нефильтрованных сортах. Именно от того, насколько чисто сделана работа — отделены оставшиеся дрожжевые клетки и другие взвешенные частицы мути, — зависит качество готовой продукции. Дрожжевые клетки и продукты их жизнедеятельности, частицы хмеля и другие вещества, незаметные невооружённому глазу, — всё это влияет на прозрачность напитка, его вкус и качество.

Малейшее отклонение от технологических требований — и вся партия списывается в брак, а это, между прочим, тысячи гектолитров пива. И даже по такой размытой цифре становится понятно, что от цеха фильтрации зависит производительность всего завода: чем больше пива через него пройдёт, тем больше окажется на полках магазинов.

О ПРОЕКТЕ РАСШИРЕНИЯ ФИЛЬТРАЦИОННОГО ЦЕХА

Рынок постоянно растёт, а следом — завод и объёмы производства. В 2019 году пришло понимание, что планы на грядущий сезон превосходят наши возможности. Производство пива на заводе состоит из пяти этапов: варка сусла, брожение, созревание, фильтрация и разлив. Проблема обнаружилась в предпоследнем звене этой цепочки. Условно, сварить и разлить 20 тысяч гектолитров пива завод мог, а вот отфильтровать — нет.

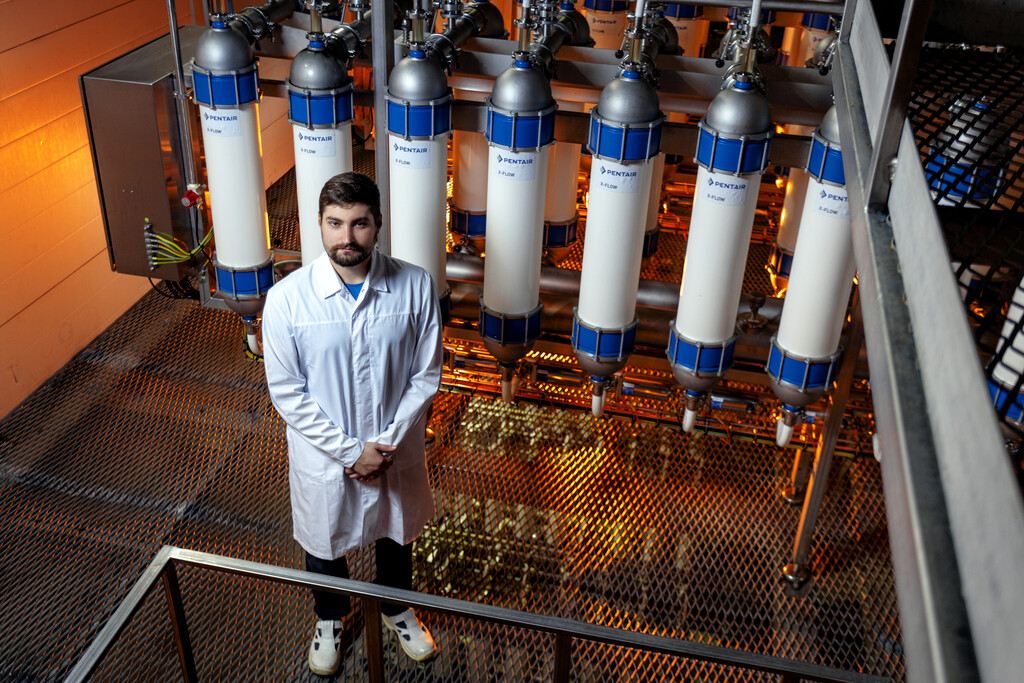

Чтобы выполнить поставленный план, мы запустили проект увеличения мощности мембранной фильтрации. Она появилась на нашем заводе ещё в 2011 году, тогда состоялся первый запуск. Технология для производства очень выгодная и востребованная. В 2013 году она уже пережила модернизацию. Мы поставили дополнительный модуль фильтрации и увеличили производительность на 20%. Тогда проект был реализован по тем же причинам: чтобы не отставать от рынка и поставлять больше пива.

На этот раз в цеху уже не было места для дополнительного оборудования, поэтому пошли по не совсем стандартному пути. Высота потолков в помещении позволила разместить новую установку над действующей, так что мы пристроили второй этаж. При этом сам процесс фильтрации настолько автоматизированный, что расширение никак не сказалось на штате. Установкой фильтрации, как и раньше, управляет всего один оператор.

Работа над проектом заняла около года, работы завершили в феврале 2020-го. Такие сроки — норма. Планирование, проектирование, работа с подрядчиком, монтаж, запуск и наладка выполняются в течение двух месяцев.

Забавный факт: расширение цеха фильтрации — самый последний проект, который смогли успешно завершить до пандемии. И это было весьма своевременно: увеличение мощности позволяет компании быть более гибкой и производить больше продукции.

В этом сезоне установлен рекорд по готовой продукции: 560 тысяч гектолитров. Всё благодаря увеличению мощности и командной работе специалистов.

О ТЕХНОЛОГИЯХ В ЦЕХЕ

Мембранная фильтрация — одна из двух технологий, которые используют на нашем заводе. Кроме неё есть ещё кизельгуровая. Почему модернизация её пока не затронула?

Давайте вспомним матчасть: чем отличаются два типа фильтрации, для всех ли сортов пива они подходят и какие плюсы есть у технологий.

КИЗЕЛЬГУРОВАЯ ФИЛЬТРАЦИЯ

Что: глубинное очищение на разных уровнях фильтрующего слоя. Мелкие частицы задерживаются глубже, крупные — выше.

Как: оборудование выглядит как ёмкость, внутри которой находится 82 тарелки. Сверху каждой — сетчатая поверхность, на неё намывается фильтрующий слой кизельгура. Это расходный материал, ископаемые остатки одноклеточных инфузорных водорослей диатомитов. На вид кизельгур напоминает муку, но имеет минеральное происхождение. Он ложится слоями и создаёт фильтрующий слой. В нём задерживаются дрожжи и остальные включения, а пиво выходит чистым.

Плюсы: кизельгуровый фильтр невозможно вывести из строя, повредить, даже если подать в него неподготовленный продукт с большим содержанием взвешенных частиц. Нужно только провести безразборную мойку и подготовить оборудование к следующему запуску.

МЕМБРАННАЯ ФИЛЬТРАЦИЯ

Что: новейшая технология. Фильтрация происходит на поверхности мелкопористого материала — мембраны.

Как: оборудование представляет собой комплекс фильтрационных модулей. Мембранная кассета содержит два канала: для фильтрованного и нефильтрованного пива. Они разделены между собой фильтрующей поверхностью, на которой и происходит фильтрование.

Плюсы: не требует дополнительных расходных материалов, соответственно, максимально экологичная и финансово выгодная.

Выбор типа фильтрации зависит от сорта пива. Дело в количестве и размере взвешенных частиц. Для мембранной технологии не подходят продукты с крупными частицами, например элевые сорта. Дрожжи просто-напросто испортят оборудование, и даже может потребоваться его замена. Так что сорта с крупными частицами отправляются на кизельгуровую фильтрацию.